OEE: Software und Optimierung

Mit OEE-Software verbessern Unternehmen die Verfügbarkeit, Leistung und Qualität ihrer Fertigung. Wir zeigen, wie die OEE-Berechnung funktioniert und welche Maßnahmen zur Effizienzsteigerung führen.

OEE: Software und Optimierung

Mit OEE-Software verbessern Unternehmen die Verfügbarkeit, Leistung und Qualität ihrer Fertigung. Wir zeigen, wie die OEE-Berechnung funktioniert und welche Maßnahmen zur Effizienzsteigerung führen.

OEE Definition

OEE steht für "Overall Equipment Effectiveness" (deutsch: Gesamtanlageneffektivität) und ist ein wesentlicher Indikator zur Bewertung der Produktivität und Effizienz von Produktionsanlagen. Die OEE-Kennzahl berücksichtigt die Faktoren Verfügbarkeit, Leistung und Qualität und bietet eine ganzheitliche Sicht auf die Effektivität des gesamten Produktionsprozesses. Die OEE gibt an, wie nahe die Produktion an ihrer maximalen Kapazität arbeitet und welche Verluste im System vorliegen.

OEE ermöglicht es Unternehmen, Produktionsprozesse auf einer klaren und messbaren Grundlage zu optimieren, indem sowohl technologische als auch organisatorische Schwachstellen aufgedeckt werden. Durch die präzise Messung von Verlusten kann gezielt an Verbesserungen gearbeitet werden, die langfristig die Wettbewerbsfähigkeit eines Unternehmens steigern.

OEE Bedeutung

Die OEE ist eine der wichtigsten Kennzahlen in der Fertigungsindustrie, da sie hilft, Schwachstellen in den Produktionsprozessen zu identifizieren und Verbesserungsmaßnahmen abzuleiten. Neben der Effizienz einzelner Maschinen kann die OEE auch auf Produktionseinheiten oder ganze Fabriken angewendet werden, was sie zu einem flexiblen Werkzeug für Unternehmen jeder Größe macht.

Darüber hinaus ermöglicht die OEE einen detaillierten Einblick in die Art der Verluste: Handelt es sich um Probleme bei der Maschinenverfügbarkeit, Leistungseinbußen oder Qualitätsmängel? Diese differenzierte Analyse erlaubt es, gezielt Maßnahmen zu ergreifen und Verbesserungsstrategien effektiv zu planen.

Langfristig wirkt sich eine verbesserte OEE positiv auf wichtige betriebliche Kennzahlen wie den Return on Investment (ROI) und die Gesamtbetriebskosten aus. In einer zunehmend datengetriebenen Produktionswelt bietet die OEE somit einen klaren Wettbewerbsvorteil, indem sie sowohl operative als auch strategische Entscheidungen unterstützt.

Eine hohe OEE zeigt, dass eine Anlage nahezu optimal läuft, während eine niedrige OEE auf Ineffizienzen hindeutet. Doch was führt zu einer niedrigen OEE und wie kann diese verbessert werden?

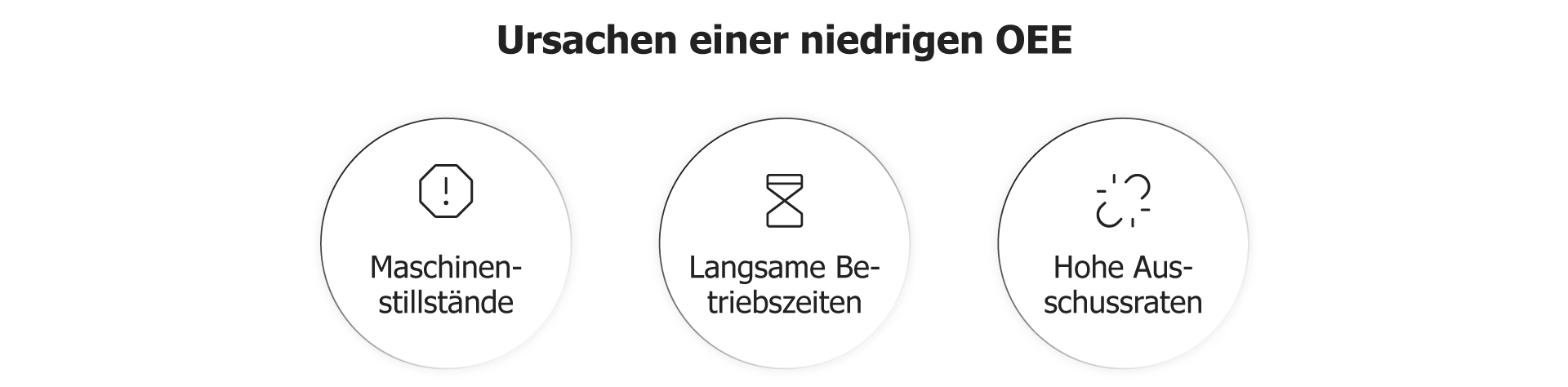

Ursachen für eine niedrige OEE

- Maschinenstillstände

Ungeplante Ausfallzeiten, Wartungsarbeiten oder Maschinenfehler reduzieren die Verfügbarkeit einer Anlage. Je länger eine Maschine stillsteht, desto größer der Produktivitätsverlust. - Langsame Betriebszeiten

Eine reduzierte Produktionsgeschwindigkeit oder häufige, kurze Unterbrechungen führen zu einer ineffizienten Nutzung der Maschinen. Dies wirkt sich direkt auf die Leistungskennzahl aus, da die tatsächliche Leistung unter der maximal möglichen bleibt. - Hohe Ausschussraten

Fehlerhafte oder mangelhafte Produkte verringern die Qualität der Produktion. Wenn zum Beispiel ein großer Teil produzierter Waren Ausschuss ist oder nachbearbeitet werden muss, wird die Qualitätskennzahl negativ beeinflusst, was die Gesamt-OEE reduziert.

Wie kann die OEE verbessert werden?

Es gibt verschiedene Maßnahmen, um die OEE zu steigern. Die wichtigsten Ansätze zur Verbesserung sind:

- Regelmäßige Wartung und Inspektion

Eine präventive Wartung hilft, ungeplante Ausfallzeiten zu minimieren. Regelmäßige Inspektionen von Maschinen stellen sicher, dass diese optimal arbeiten und potenzielle Probleme frühzeitig erkannt werden. - Einsatz von OEE-Software

Mithilfe von OEE-Software können Produktionsdaten in Echtzeit erfasst und analysiert werden. Dies ermöglicht es, Schwachstellen schnell zu erkennen und Korrekturmaßnahmen einzuleiten. - Schulungen und kontinuierliche Verbesserungsprozesse (KVP)

Mitarbeiterschulungen und die Einführung von KVP-Systemen stellen sicher, dass Produktionsprozesse laufend optimiert werden. Solche Programme zielen darauf ab, Ineffizienzen zu beseitigen und die Produktivität langfristig zu steigern.

OEE-Kennzahl

Die OEE-Kennzahl ist ein umfassendes Maß zur Beurteilung der Effektivität von Maschinen und Anlagen. Sie zeigt, wie produktiv eine Anlage wirklich ist und wie gut sie ihre Kapazitäten ausschöpft.

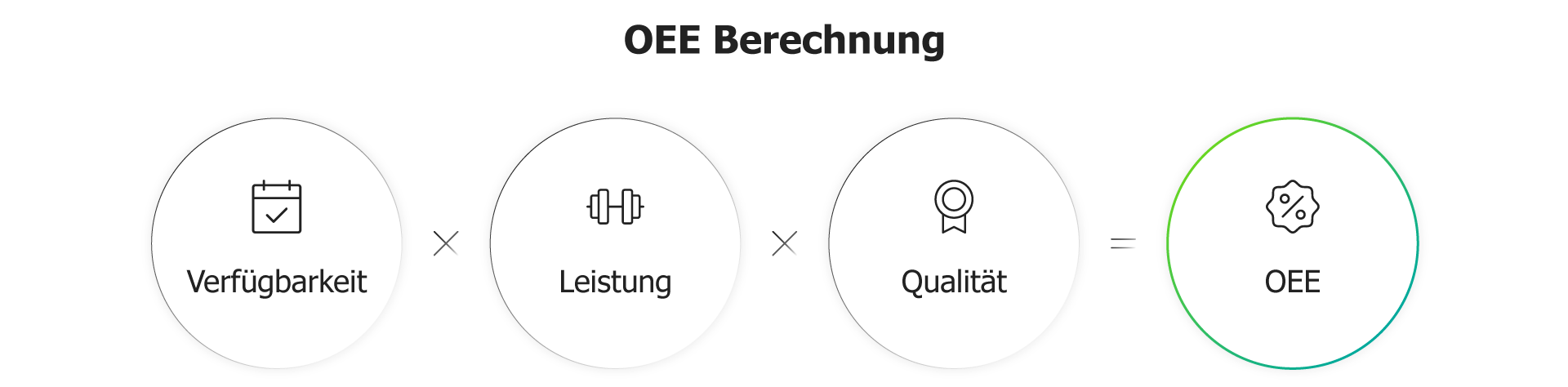

OEE Berechnung

Die OEE berechnet sich aus drei Faktoren: Verfügbarkeit, Leistung und Qualität.

- Verfügbarkeit

Die Verfügbarkeit misst, wie viel Zeit eine Maschine tatsächlich produktiv arbeitet, verglichen mit der geplanten Produktionszeit. Ungeplante Stillstände und Wartungsarbeiten beeinflussen diese Kennzahl negativ.

Formel: Verfügbarkeit = Betriebszeit / geplante Produktionszeit - Leistung

Diese Komponente bewertet, wie schnell eine Maschine im Vergleich zur idealen Produktionsgeschwindigkeit arbeitet. Langsame Betriebszeiten oder kleine Stopps reduzieren die Leistungskennzahl.

Formel: Leistung = Tatsächliche Produktionsmenge / maximal mögliche Produktionsmenge - Qualität

Die Qualität gibt den Anteil fehlerfreier Teile an. Eine hohe Ausschussrate reduziert diesen Wert und führt zu einem Rückgang der OEE.

Formel: Qualität = Gutteile / Gesamtproduktionsmenge

Die OEE wird durch die Multiplikation dieser drei Faktoren berechnet:

OEE = Verfügbarkeit x Leistung x Qualität

Welcher OEE-Wert ist gut?

Ein idealer OEE-Wert liegt bei 100 %, was bedeutet, dass eine Produktionsanlage maximal effizient arbeitet – ohne Ausfälle, Verluste oder Ausschuss. In der Praxis ist dies jedoch kaum zu erreichen.

Die Bewertung eines OEE-Wertes hängt außerdem von Faktoren wie der Prozesskomplexität sowie der Art und Beschaffenheit der zu verarbeitenden Teile ab. In komplexen Prozessen können auch vergleichsweise geringe OEE-Werte akzeptabel sein, während in anderen Bereichen Werte ab 85 % aufwärts als hervorragend gelten. Daher sollte die OEE-Bewertung vor dem Hintergrund der jeweiligen Produktionsanforderungen und Qualitätsstandards erfolgen.

Verallgemeinert gilt ein Wert von 85 % als sehr gut, da Verluste in der realen Produktion unvermeidlich sind. Ein Wert von 60–85 % wird als akzeptabel angesehen, während Werte unter 60 % auf erhebliche Optimierungspotenziale hinweisen.

Kann der OEE-Wert über 100 % sein?

Ein OEE-Wert über 100 % ist nicht möglich. Da der OEE die tatsächliche Effizienz im Verhältnis zur maximalen Kapazität misst, kann der Wert nicht über die 100 %-Marke hinausgehen. Werte, die dies überschreiten, deuten oft auf fehlerhafte Datenerfassung oder eine falsche Berechnung hin.

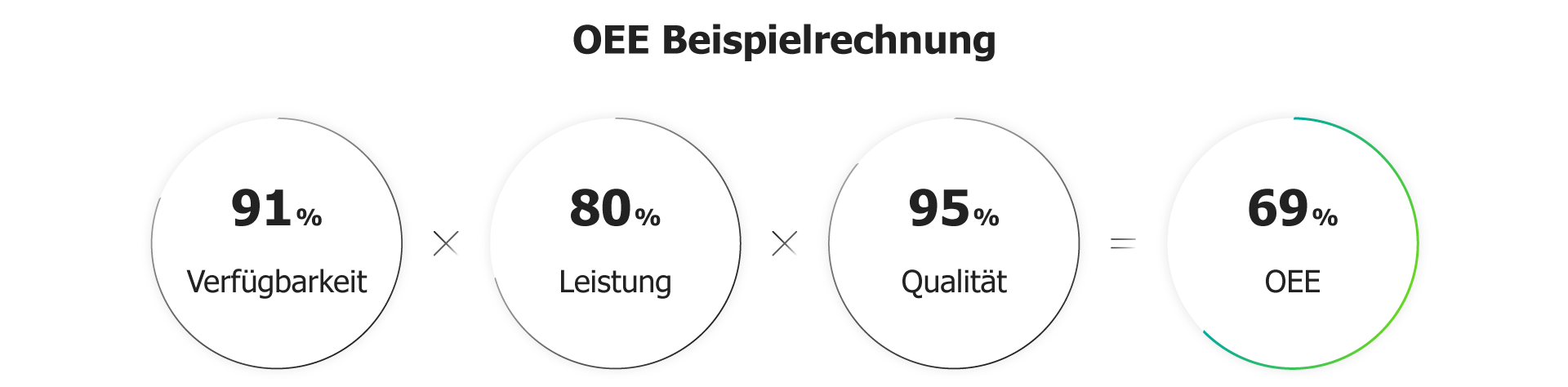

Beispielrechnung zur OEE

Angenommen eine Produktionsanlage läuft 8 Stunden (480 Minuten), aber es gibt ungeplante Ausfälle von insgesamt 40 Minuten. In dieser Zeit wurden 400 Teile produziert, obwohl die maximale Produktionsmenge bei 500 Teilen liegt. Insgesamt waren 380 Teile fehlerfrei. Die OEE-Berechnung sieht dann folgendermaßen aus:

- Verfügbarkeit = (480 - 40) / 480 = 440 / 480 = 91,67 %

- Leistung = 400 / 500 = 80 %

- Qualität = 380 / 400 = 95 %

Die Gesamt-OEE ergibt sich aus der Multiplikation der drei Faktoren:

- OEE = 91,67 % × 80 % × 95 % = 69,7 %

In diesem Fall zeigt der OEE-Wert von 69,7 % Verbesserungspotenzial auf, zum Beispiel durch die Reduzierung von Stillständen oder die Erhöhung der Produktionsgeschwindigkeit.

OEE-Software

In der modernen Produktion spielt OEE-Software eine entscheidende Rolle bei der Überwachung und Optimierung von Produktionsprozessen. Sie erfasst wichtige Daten in Echtzeit und liefert wertvolle Erkenntnisse, um Ineffizienzen zu erkennen und gezielte Maßnahmen zur Verbesserung der OEE zu ergreifen.

Vorteile von OEE-Software

- Automatische Datenerfassung

Manuelle Datenerfassung birgt das Risiko von Fehlern und Verzögerungen. OEE-Software erfasst automatisch alle relevanten Daten, was zu einer höheren Genauigkeit und schnelleren Reaktionszeiten führt. - Echtzeitüberwachung

Produktionsverantwortliche erhalten in Echtzeit Einblicke in den Zustand ihrer Maschinen. Probleme können sofort erkannt und behoben werden, bevor sie größere Auswirkungen auf die Produktion haben. - Detaillierte Analysen

Dank der umfangreichen Analysemöglichkeiten können Daten in detaillierten Berichten aufbereitet werden. Diese Berichte helfen dabei, spezifische Schwachstellen zu identifizieren und gezielte Optimierungsmaßnahmen zu entwickeln.

Auswahl der richtigen OEE-Software

Bei der Wahl der passenden OEE-Software sollten Unternehmen folgende Kriterien beachten:

- Benutzerfreundlichkeit

Die Software sollte intuitiv bedienbar sein und eine kurze Einarbeitungszeit erfordern. Dies erleichtert den Zugang zu Funktionen und fördert eine schnellere Implementierung. - Integration in bestehende Systeme

Eine reibungslose Integration der Software in bestehende IT- und Produktionssysteme ist unerlässlich, um Daten effizient zu erfassen und zu verarbeiten. Nur so können alle relevanten Daten erfasst und analysiert werden, was die Entscheidungsfindung verbessert. - Skalierbarkeit

Die Software sollte mit den wachsenden Anforderungen des Unternehmens mitwachsen und flexibel anpassbar sein. Dies ermöglicht es, die Software an zukünftige Produktionsänderungen und -erweiterungen anzupassen. - Support

Ein zuverlässiger und umfangreicher Kundensupport ist entscheidend für den erfolgreichen Einsatz der Software. Der Support stellt sicher, dass Probleme schnell gelöst werden und Unternehmen jederzeit von den Vorteilen der Software profitieren können.

Warum ist OEE so wichtig für die moderne Produktion?

In Zeiten der Industrie 4.0 und der zunehmenden Digitalisierung sind Effizienz und Produktivität entscheidend für den Erfolg von Unternehmen. Eine hohe OEE ist ein wichtiger Indikator dafür, wie gut ein Unternehmen seine Ressourcen nutzt. Produktionsprozesse können präzise gesteuert und kontinuierlich verbessert werden.

Unternehmen, die ihre OEE überwachen und optimieren, haben einen klaren Wettbewerbsvorteil: Sie können ihre Produktionskosten senken, die Qualität ihrer Produkte verbessern und ihre Wettbewerbsfähigkeit auf dem Markt steigern. Darüber hinaus kann eine hohe OEE das Engagement der Mitarbeiter fördern, da diese an der Optimierung von Prozessen und der Lösung von Herausforderungen beteiligt werden.

Eine konsequente Fokussierung auf OEE trägt zudem zur Nachhaltigkeit bei, indem sie hilft, Abfälle zu minimieren und den Energieverbrauch zu optimieren.

Insgesamt ermöglicht eine hohe OEE nicht nur kurzfristige Kosteneinsparungen, sondern sichert auch die langfristige Zukunftsfähigkeit des Unternehmens in einem zunehmend wettbewerbsintensiven Markt.

OEE in der Fertigung ermitteln

Um die Gesamtanlageneffektivität als sinnvolles Analyseinstrument in der Fertigung nutzen zu können, muss deren Erfassung und Auswertung automatisch erfolgen. Mit unseren Softwarelösungen gelingt die Datenerhebung und Visualisierung einfach und digital.

Datentransparenz durch IoT-Gateways

Unsere Gateways sind die Echtzeit-Schnittstelle zu allen relevanten Maschinendaten. Mit Informationen über die Anlagenverfügbarkeit, Ausschussmenge oder Störungshäufigkeit liefern sie alle relevanten Datenpunkte zur Berechnung der OEE.

Das connect GatewayCX ist die All-in-one MDE-Lösung, um den gesamten Maschinenpark zu vernetzen. Es können Daten aus Steuerungen aller bekannter Hersteller erfasst werden. Durch die einfache Konfigurationsoberfläche ist keine aufwendige Programmierung erforderlich.

Das OPC DA GatewayCX ist die kostengünstige Retrofit-Lösung, um auch ältere Bestandsanlagen mit OPC DA Schnittstelle an moderne IT-Systeme anzuschließen. Ohne teuren Austausch von Maschinen oder Steuerungen ermöglicht das OPC DA GatewayCX einen einfachen und sicheren Zugriff auf die relevanten Datenpunkte.

connect GatewayCX und OPC DA GatewayCX sorgen für eine einfache Maschinendatenerfassung.

© verlinked

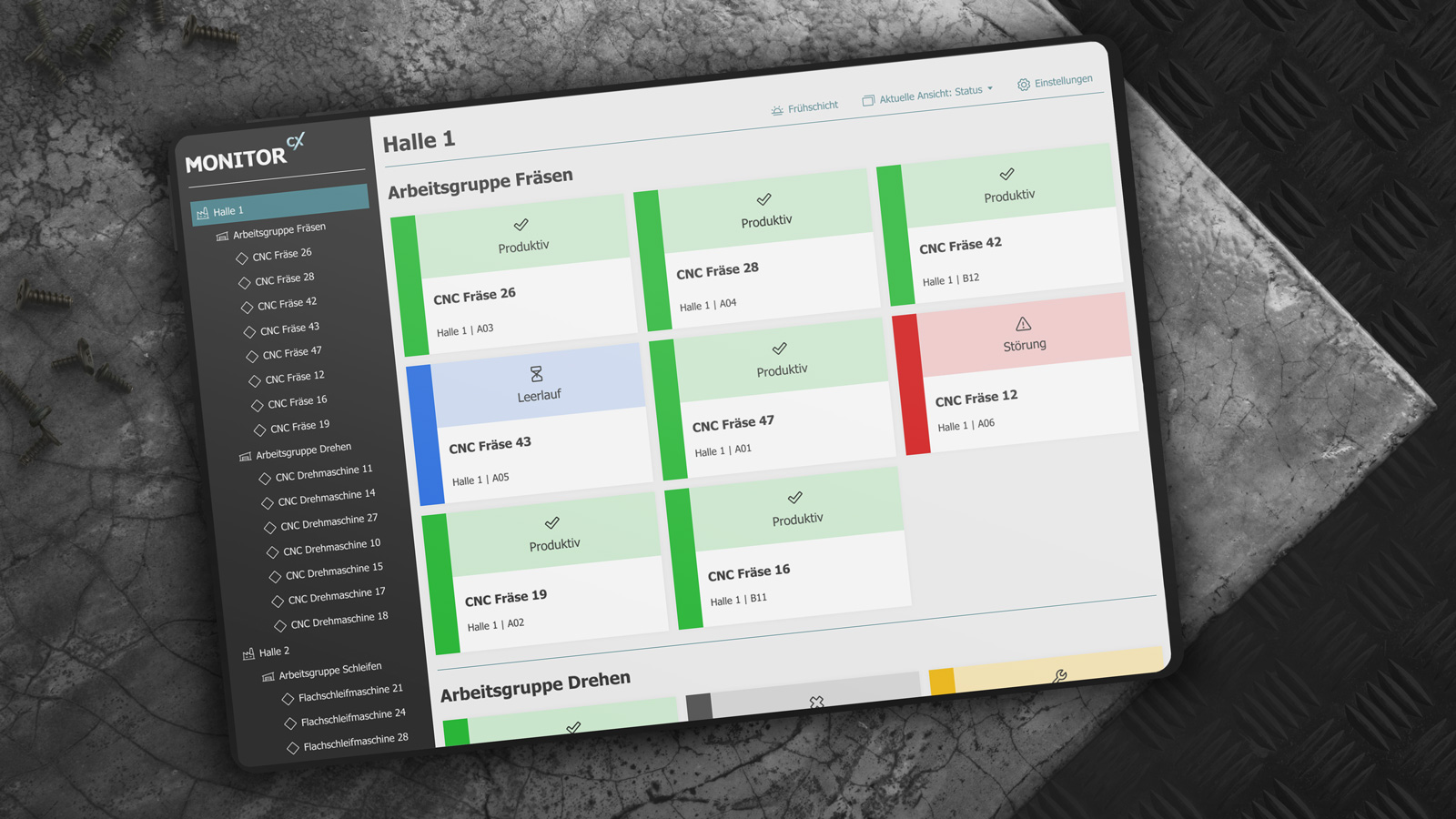

Datenvisualisierung mit MonitorCX

Neben Möglichkeiten zur automatischen Maschinendatenerfassung bieten wir Ihnen auch die passende Software, um die Gesamtanlageneffektivität zu visualisieren. Mit unserer Dashboard-Lösung MonitorCX erhalten Werker und Schichtleiter direkt auf dem Shopfloor einen Überblick der Maschinen OEE.

Die Berechnung der Kennzahl erfolgt automatisch anhand von Live-Daten. Eine manuelle Ermittlung durch einen Mitarbeiter ist nicht mehr notwendig.

Neben der OEE stellt MonitorCX zusätzlich eine Reihe von Datenpunkten zur Verfügung, die Werkern helfen, ungeplante Stillstände zu reduzieren und Ineffizienzen in der Fertigung zu identifizieren. Informationen wie der aktuelle Maschinenstatus oder die Restlaufzeit eines Programms verkürzen Standzeiten und ermöglichen eine schnellere Störungsbehebung.

MonitorCX stellt wichtige Informationen wie den Maschinenstatus oder die OEE übersichtlich dar.

© verlinked